“P.A.C. di Bezzetto Sandro & C. S.N.C.”, forte di un’esperienza di oltre 40 anni di presenza nel mercato della produzione di circuiti stampati, può vantare l’applicazione di alcune idee che hanno fatto storia nella ricerca e sviluppo dei circuiti stampati.

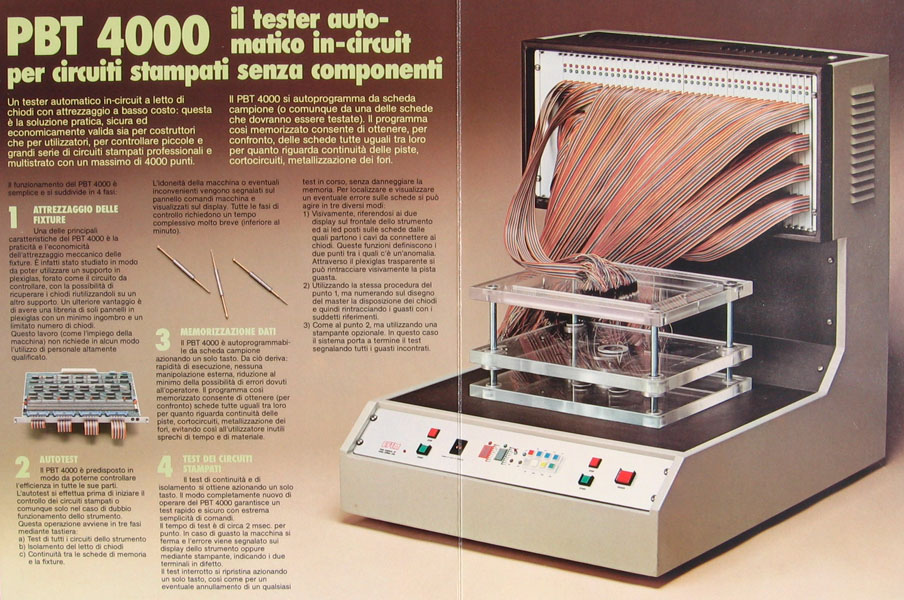

1970 – Realizzazione del PBT 4000, prima macchina al mondo in grado di effettuare il test elettrico di continuità ed isolamento delle piste, ovviamente funzionante per auto-apprendimento, non essendo ancora stato inventato il linguaggio informatico “GERBER”. La macchina fu utilizzata nei laboratori della P.A.C. per quasi 10 anni, cioè fino alla costruzione in serie delle attuali macchine da test.

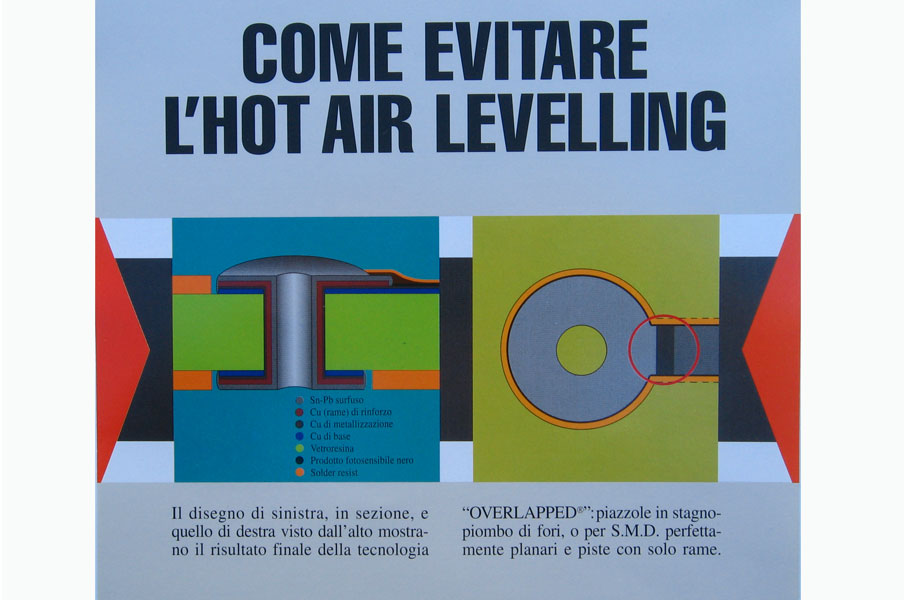

1995 – Realizzazione del brevetto di processo OVERLAPPED che permise di ottenere piazzole stagnate perfettamente planari in lega Sn/Pb 60/40 e piste in rame senza l’uso dell’H.A.S.L. Rimasto in uso fino alla comparsa sul mercato dello “stagno chimico”, nel 2002, questo processo permise di evitare l’uso di ben cinque macchine rispetto alla concorrenza, con i relativi risparmi di manodopera, di impianti, di smaltimento di concentrati esausti e acque di lavaggio da trattare al depuratore.

1996 – Prima azienda in Italia ad introdurre l’uso del polimero conduttore nella metallizzazione dei fori dei circuiti stampati professionali. Il processo consiste nel depositare una materia plastica conduttrice chiamata “3,4-etilendiossitiofene” sulla parete dei fori da metallizzare. Derivata dal pirrolo e sintetizzata da una multinazionale tedesca, la molecola base è stata messa a punto dalla P.A.C. e adottata poi da molte altre aziende italiane.

1996 – Con l’obiettivo di stampare contemporaneamente il solder resist su entrambe le facce del circuito stampato venne progettata e realizzata la ROLL TWINS, macchina serigrafica orizzontale rotativa, in grado di raggiungere velocità di stampa di 10-12 m/min. su pannelli di 650-700 mm. di larghezza. Attualmente è in uso la quarta versione, migliorata e rivista, che ha permesso alla P.A.C. di eliminare dal reparto di stampa ben sei macchine piane.

2002 – Introduzione dello Stagno Chimico Selettivo. Al fine di ottemperare alle direttive 2002/95/CE (normativa “RoHS”) e 2002/96/CE (normativa “WEEE”), la P.A.C. decise di collaborare con la ditta tedesca ORMECON®, detentrice di un processo chimico teorico che presentava notevoli caratteristiche di semplicità e qualità. Fu progettata la linea di produzione e dopo un anno di sperimentazione con la ORMECON®, che nel frattempo ottenne il premio NOBEL® 2001 per il composto chimico “polianiline conduttrici di corrente”, presente nel processo, furono ottenuti ottimi risultati sul deposito di Stagno, garantendo saldabilità, planarità e un elevato periodo di stoccaggio.

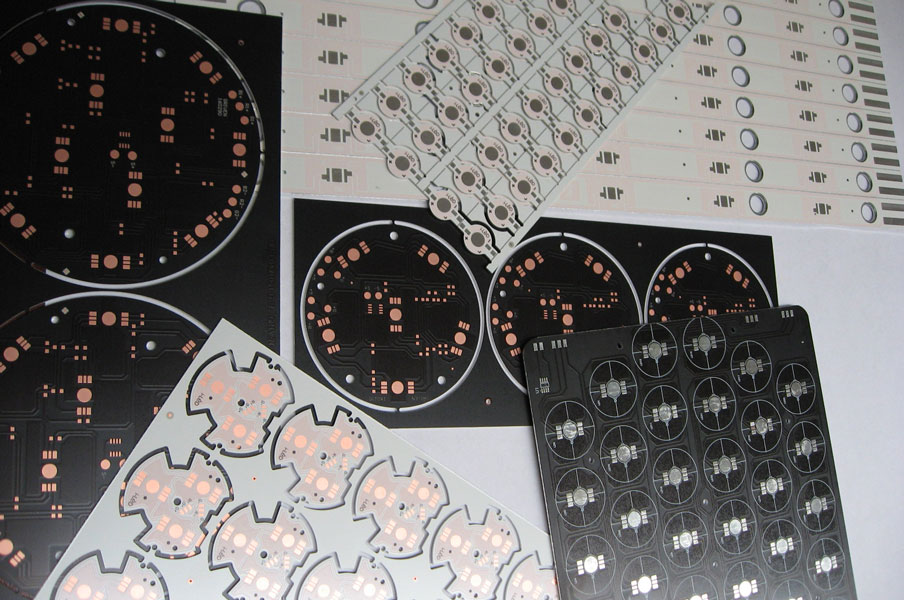

2005 – P.A.C. presenta all'evento Microelettronica, in fiera a Vicenza, i primi Circuiti stampati su materiale alluminio, dimostrando alla clientela il loro utilizzo per l'illuminotecnica, rimanendone molto colpita ed incuriosita della nuova tecnologia che a quell'epoca era poco discussa. Grazie alla collaborazione con uno dei suoi storici clienti di quel settore, veniva attirata l'attenzione dei visitatori con dei prodotti a luce LED RGB (Red – Green – Blue), novità assoluta di tutta la manifestazione.

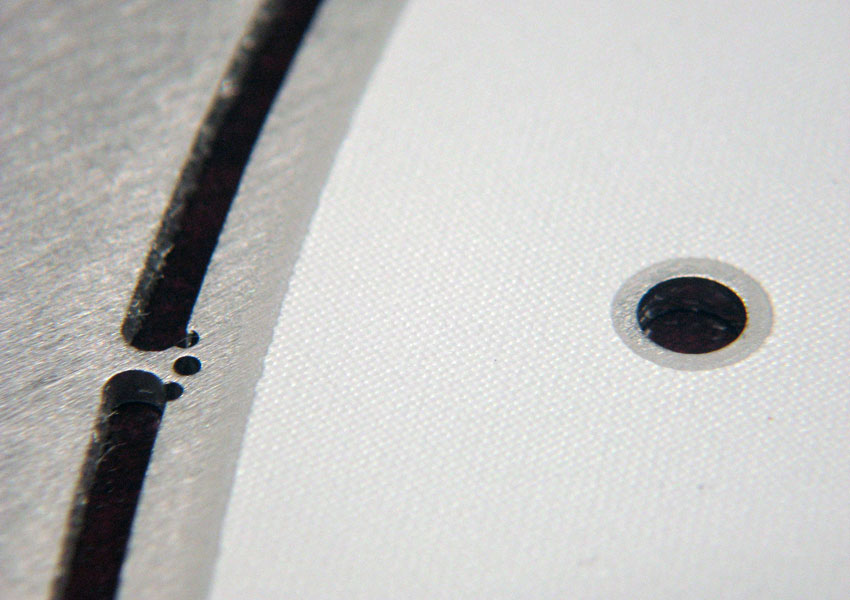

2008 – Dall'area di R&S, dopo test e collaudi viene inserita nel proprio ciclo produttivo la tecnologia fori isolati, grazie alla lavorazione di una particolare resina dielettrica è possibile ottimizzare vari progetti sui Metal Core PCB, rendendo possibile il passaggio, dei cavetti di alimentazione, attraverso la MCPCB stessa, riducendo il classico ingombro dei fili nel solo punto di saldatura.

Ciò permette un facile posizionamento di tutti i tipi di ottiche e l'inserimento del modulo LED in alloggi particolarmente stretti.

2012 – Viene introdotta una nuova lavorazione meccanica per i circuiti stampati MCPCB, realizzo di filettature all'interno dei fori di fissaggio schede. Lo standard raggiunto va da M2 a M4, rimangono in valutazione le richieste fuori standard.

2013 – I prodotti in MCPCB passano i requisiti richiesti dalla società “UL”, P.A.C. viene autorizzata ad applicare i loghi UL e cULus sul materiale in Metal Core, fornendo un ulteriore servizio di qualità alla clientela per un mercato internazionale.

2015 – Si comincia il nuovo anno introducendo nel proprio reparto serigrafico la "PTS" (Pasta Termica Serigrafata), una nuova soluzione tecnica avanzata, made in Germany realizzata dalla PETERS, è una pasta stampabile in serigrafia che è elettricamente isolante e molto resistente ai cicli di saldatura.

Si applicata tra il circuito stampato ed il dissipatore o involucri che dissipano calore, la sua elasticità garantisce un collegamento termico affidabile, migliorandone il trasferimento o dissipazione di calore, abbassando in modo efficientemente la temperatura durante il funzionamento dell'elettronica di potenza, come per esempio Mosfet, IGBT, Triac ed anche i PowerLED.

La "PTS" è una soluzione in cui l'uso di lamine metalliche SMT è troppo dispendioso o una lamina metallica non puo essere utilizzata per problemi di configurazione del layout.

P.A.C. ad Ottobre si presenta alla Illuminotronica, evento nazionale di Padovafiere, con l'intero repertorio di prodotti aventi le particolari lavorazioni meccaniche, dedicate alle esigenze del settore.