L’esperienza e la tecnologia di P.A.C. offre assistenza alla progettazione e produce circuiti stampati su commessa della clientela, coprendo ormai tutti i settori che richiedono l'uso di elettronica.

Ovviamente vengono utilizzate le tecniche classiche di montaggio dei componenti sul circuito stampato che possiamo identificare con le due sigle: THT (Through Hole Tecnology) e SMT (Surface Mount Tecnology).

La prima tecnica consiste nel montaggio dei componenti mediante saldatura dei loro terminali (reofori) su un’area di rame, piazzola (PAD), attraverso il passaggio dei terminali dai fori (holes) precedentemente realizzati sul supporto isolante. Il lato su cui si dispongono i vari componenti del circuito stampato è chiamato “Lato componenti, L.C.”, mentre l'altro lato o faccia su cui vengono saldati i reofori e su cui sono presenti le varie piste, è chiamato “Lato saldatura, L.S.”.

La tecnica, invece, a montaggio superficiale (SMT) vengono utilizzati i componenti denominati SMD (Surface Mount Device). Con questa tecnica il componente non attraversa il foro, ma viene saldato sullo stesso lato; pertanto, il “lato componenti, L.C.” coincide con il “lato saldatura, L.S.”.

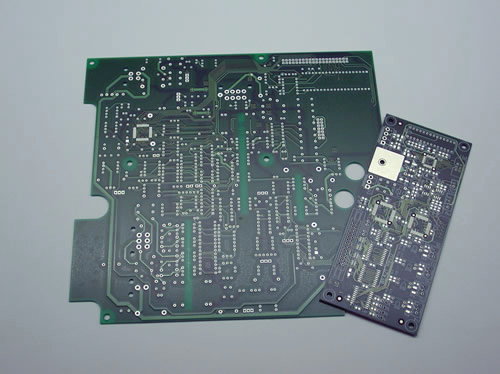

Se la realizzazione delle piste del circuito stampato avviene su una sola faccia il circuito è detto “monofaccia”. Questa tipologia di circuito stampato è utilizzata principalmente per un uso civile come ad esempio per caldaie, elettrodomestici, lampade d’emergenza, cancelli automatici, etc.

Se vengono utilizzate due facce il circuito è detto “doppia faccia” e la sua principale applicazione è ad uso professionale per il settore automotive, elettromedicale, telecomunicazioni, etc.

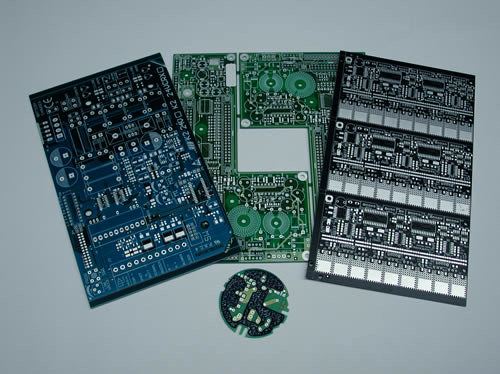

Le tre tipologie di circuito stampato descritte possono inoltre variare ulteriormente per finitura, colorazioni delle vernici protettive e tipo di materiale come supporto (FR2, FR4, CEM1 o CEM3-T e Metal-Core).

P.A.C. è inoltre esperta nella produzione di circuiti stampati sui nuovi supporti metallici come l’alluminio ed il rame, fondamentali per un'ottima conducibilità termica che permettono una maggiore duttilità rendendo estremamente facile la lavorazione e il fissaggio dei vari componenti per potenza.

L’utilizzo di questi supporti metallici è combinata all’impiego della tecnologia IMS (Isolated Metal Support) cioè un supporto metallico isolato caratterizzato da tre principali elementi:

1) una base metallica dissipativa;

2) un isolante dielettrico;

3) uno strato di rame conduttore.

I circuiti stampati realizzati con la tecnologia IMS, vengono denominati anche con la sigla “Metal Core, MCPCB”, sono adatti ad applicazioni in cui viene richiesta una gestione di correnti molto importanti come ad esempio nei seguenti settori:

Industriale: alimentatori, inverter, saldatrici;

Illuminazione: LED ad alta potenza, illuminotecnica, fari, lampioni;

Automotive: regolatore di tensione, accensioni, centraline, ventilatori.

Per diminuire il più possibile l’area del circuito stampato i componenti possono essere disposti su diversi livelli di interconnessione utilizzando sia la tecnologia THT sia la SMT. In questo modo è possibile incrociare su piani differenti diverse piste, questo tipo di circuito stampato è denominato “multistrato”, in cui diversi livelli di interconnessione sono realizzati sulla stessa piastra. Viene utilizzato principalmente per apparecchiature sofisticate come schede madre dei PC, cellulari, apparecchiature militari e aerospaziali.

La realizzazione di PCB multistrato richiede sofisticate apparecchiature utilizzate solo a livello industriale.

P.A.C. è in grado inoltre di applicare, sui circuiti stampati, protezioni come la GRAFITE, per contatti in appoggio tipo tasti, display, etc., oppure lo SPELLICOLABILE per proteggere dalla saldatura particolari zone da riprendere in un secondo momento.

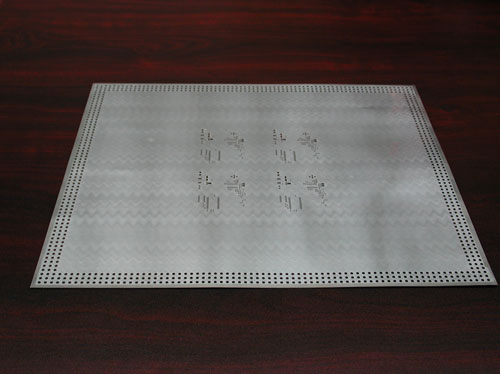

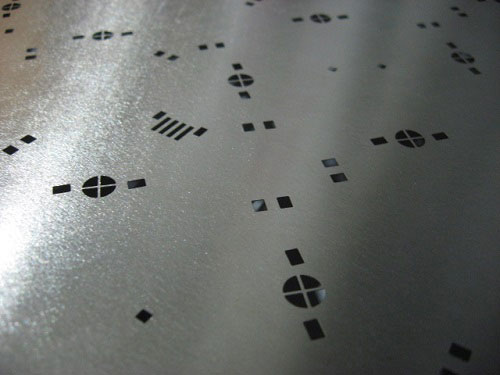

Come servizio rivolto alla clientela internamente vengono realizzate le “lamine SMT” tramite la “fotoincisione chimica” che a differenza delle perforazioni meccaniche è di veloce utilizzo e non forma bava metallica.

Vantaggiosa sia per produzioni prototipali che per le serie, sia per impieghi di precisione utilizzando anche spessori sottili come 0,100 – 0,150 – 0,200 mm.